全液压双钢轮压路机是在现代路面施工中对路面进行压实,使其达到预定密实度、平整度要求的一种施工设备。由于压路机主要是利用它的行走及振动进行工作,因此,其行走速度和激振力则决定了施工质量的关键。作为主动力的发动机,其工作状况和工作效率直接影响压路机整机工作性能和寿命;其工作转速直接影响整机输出功率。为了提高压路机整机工作性能、工作效率,最大限度发挥发动机全程调速性能,我们通过对发动机转速进行闭环控制实现发动机转速的自动调节来达到上述目的。

1系统结构及原理

1.1概述

在传统工程机械发动机的应用中,大多通过手动拉杆或脚踏板调节油门来调节发动机转速,且对发动机转速不进行控制,这样,不仅影响其本身的性能还使压路机原有的一些优越性能的发挥受到限制:发动机升、降速操作极不方便,很难实现自动和远程控制,另外,压路机在振动和非振动工作模式下负载变化大;发动机转速随着负载的波动而波动,影响发动机和液压系统的工作效率;发动机难以在较低转速下运作,如果负载较大(低转速下行走或打开空调),极易造成发动机掉速甚至熄火;发动机转速不能进行自动调节。针对这些情况,我们开发发动机转速计算机闭环控制装置以解决上述问题,系统硬件结构图如图1所示。

1.2控制原理分析

双钢轮压路机在正常工作中有三种状态:静碾压行走、振动行走和转场高速行走,这三种状态对发动机所要求的功率输出是不同的,将行驶手柄、档位开关及振动开关三个开关量信号输入到PLC,通过相互间的逻辑关系可分别确定发动机对应的转速,同时PLC还接收到来至发动机飞轮壳上的转速传感器的脉冲信号,两个信号一同送入PLC中PID调节器,通过某种运算,输出一个高速脉冲和方向信号给驱动器,驱动器将其转换为两个相位差180°的驱动脉冲串给直线步进电机,电机旋转一定转角使花键轴发生相应直线位移,并带动发动机油门拉杆精确到达给定位置,最终使发动机在所给定的转速下稳定运行,保证了发动机功率输出与动力需求的最佳匹配。

考虑到实际工况的特殊要求以及在发动机转速信号丢失等情况,本系统设计了转速闭环和开环控制两种模式,并可以通过文本显示器进行自由切换,在开环模式下,利用操作台的降速、升速控制开关实现发动机转速从低怠速到高怠速的无级调节。

1.3硬件选型分析

目前,在市场上应用于电控油门装置的驱动装置有直线比例电磁铁、摆动步进电机和直线步进电机,对比分析如下:

1)直线比例电磁铁:结构简单,免维护,可靠性高,响应快,能实现位移的精确控制,采用PWM脉冲信号控制,脉冲频率较低<200Hz;缺点是没有自锁能力,耗用电流大,最大位置时电流为3.5A,线圈发热导致热稳定性差,线性差。

2)摆动步进电机:可以采用PWM或PTO脉冲信号控制,响应快,抗干扰能力强,耗用功率小;缺点是直齿轮传动,结构较复杂,没有自锁能力,闭环控制时稳定性差。

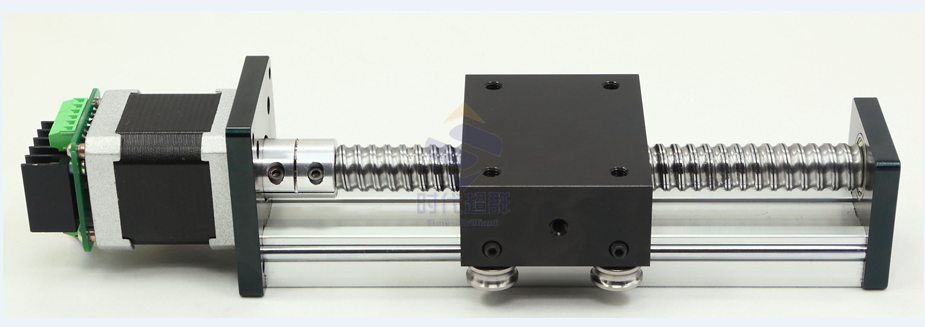

3)直线步进电机:结构简单,免维护,可靠性高,能实现位移的精确控制,采用PTO脉冲信号控制,假如步进电机每得到一个脉冲转一个转角为5°~12°,转换成直线位移则可达0.05~0.10mm的精确度,响应快,转动惯量小,十分容易实现启动、反转和制动,抗干扰能力强,有自锁能力,缺点是要求脉冲频率较高>500Hz,必须有极限位置过载保护装置。

综合以上分析,我们最终选择了直线

步进电机,通过提高安装配合精度,高

怠速限位保护及程序软保护,不但满足了恒转速精确控制,控制精度±20RPM,使用寿命也大大提高,已实现了产品批量使用1000小时无故障。

2控制程序设计

2.1软件的结构

程序编制采用模块化结构,包括控制主程序、初始化子程序、开环控制子程序、闭环控制子程序、PID子程序和中断程序等。

主程序:调用系统初始化子程序,通过确认条件位变量M0.1=1和发动机转速n>500满足时调用闭环控制子程序,否则调用开环控制子程序,接收来至步进电机限位开关量信号控制是否禁止高速脉冲输出,见图3主程序流程图。

初始化子程序:定义高速脉冲输出PTO的周期值和脉冲数,执行PLS指令;定义高速计数HSC及其控制字节,定义定时中断时间间隔,调用中断INT0;定义PID各初始化参数。

闭环控制子程序:在检测到转速给定值与反馈值偏差超过±20RPM,调用PID控制子程序,否则PID输入输出清零,返回主程序,见图4闭环控制流程图。

2.2高速计数

转速脉冲信号由安装在发动机飞轮壳上的电磁式传感器获得,PLC通过内置高速计数器(HSC)对传感器的脉冲信号进行计数,采样时间由PLC的定时中断来提供。定时中断的时间间隔T0为1~255ms,假设取值为250ms,则PLC每个中断周期所采集的脉冲数×4即为我们想要知道的脉冲频率f,通过以下公式即可计算出对应发动机的转速:

(单位:转/分)

式中:f—转速传感器信号频率

n—发动机转速

z—飞轮齿数

2.3PID调节器

测得的发动机转速进入PID调节器,调节器根据设定转速与实际转速的偏差量进行PID运算后,将输出量经限幅后转换成相应数量的脉冲,同时,还要根据偏差量的正负确定输出一个开关量信号,两个信号一起送至步进电机驱动器,使步进电机运转相应数量的步数和转动方向,控制发动机油门开度增加或减少,从而使发动机转速跟随给定值变化并趋稳定。

本系统属于反馈控制和精确的数字控制,我们成功地通过软件实现了转速控制的PID调节,PID调节的模拟表达式为:

M(t)=Kc*e+Kc∫0tedt+Minitial+Kc*de/dt

其中:

M(t)PID回路的输出,是时间的函数

KcPID回路的增益

EPID回路的偏差

MinitialPID回路输出的初始值

将其离散化后,在PLC中,微分和积分采用如下公式实现:

微分运算:[新差值E(n)—旧差值E(n-1)]÷控制周期Tc

积分运算:[旧差值E(n-1)+新差值E(n)]×控制周期÷2

由于发动机的转速严重非线性且滞后性较大,如果采用同一个PID算法,势必大大影响系统的精度,为此,我们通过实践反复试验,采用逐层分段法,对非线性区分割成若干个近似的线性区,各段设置不同的参数进行PID调节,获得了满意的效果。由于通过软件来实现系统的PID调节,省掉复杂的硬件电路,大大地提高了系统的控制精度和可靠性。转速调节控制框图如图5。

2.4转速限幅、掉速限位

在压路机工作中,如果出现较大负载突变,发动机转速超过或低于允许的工作转度,有可能对设备造成重大的损坏,为此,需对发动机的转速进行多种方式的限幅软保护和机械限位硬保护。

在发动机升速和转速调节过程中,实时转速值反馈回PLC,由PLC进行高速计数,步进电机正转,高速计数器增计数;步进电机反转,高速计数器减计数,PLC自动分析发动机正常运行时的步进电机正转步数,并进行运算处理得出步进电机允许正转的最高步数,当由于意外原因引起发动机转速向最高转速上升时,PLC自动封锁步进电机,以保证柴油机不会超过所允许的最高转速;如果发动机油门已处于最大开度,而此时转速值仍低于给定值,PID将出现失调,此时限位开关动作,关闭高速脉冲输出,PID清零,步进电机停止工作。

3结束语

我们先后在全液压双钢轮压路机、全液胶轮压路机上采用了以上控制技术,均取得了良好效果:第一,很容易实现远程控制和自动化操作,减轻了操作手劳动强度,操作台布局更为简化和美观;第二,发动机在不同负载时能自动调节到不同转速,实现了负载与动力的最佳匹配,降低了燃油消耗;第三,发动机可以在低怠速下稳定运行,并避开了整机共振区域,降低了低速机器振动噪音和排放污染。采用本控制装置不仅大大提高了发动机的工作效率,整机的可靠性、可操作性得到提高,优越性得到充分发挥,受到了广大用户的一致好评,图6为YZC12Ⅱ全液压双钢轮压路机实物照片。