近两年来轮毂电机驱动技术在EV领域开始发酵,有的企业已经动手干起来了(亚太、泰德),更多的企业还在观望。它的概念是什么?它的前景如何?问题又在哪里?相信是大家普遍关注的热点。在同样的兴趣驱动下,我在电机层面作了调研。将一些概念作了系统性的架构,这样能够避免大家认知的碎片化和片面性,为以后深入打一个基础。

在知识爆炸时代,信息多,时间少,知识质量也良莠不齐。庄子说:“吾生也有涯,而知也无涯”。如何提高学习的有效性?是我们这一代人共同面临的问题。我尝试的路线是体系化:将片段知识架构成知识晶体,小晶体又构建大晶体。但知易行难,每篇文章都是由知到行的实践,与所有学习爱好者共勉。

什么是轮毂电机

一般而言安装在轮辋中的电机叫轮毂电机,英文叫In-WheelMotor。但轮毂电机最近出现衍生出很多形式。很难明确界定哪一种电机是标准的轮毂电机了。

从电机的种类分,轮毂电机有轴向磁场型(盘式电机)和径向磁场电机(普通电机)。前者的转矩密度较高,结构更紧凑,但成本也较高,制造难度大。

在普通电机中,早期的轮毂电机基本以外转子为主,现在内转子的结构出现也越来越多。

外转子的电机结构气隙体积大,转矩密度大,适合做成扁平状,一般用在采用直驱型结构。而内转子的电机相对细长,一般发挥它的转速优势,采用减速器减速后,再驱动轮毂。前者走的是高转矩密度的路线,后者走的是高功率密度的路线。前者结构简单,但经济性不如后者。

直驱和非直驱是完全两条不同的技术路线,直驱的电机转矩很大,转速很低,一般乘用车最高转速不超过2000rpm,商用车不超过1000rpm。而非直驱的电机,为了发挥功率密度优势,降低电机成本,补偿减速器成本,一般会把转速做得很高,比如NTN公司把电机转速提到了15000rpm。

另一方面,从产品形态来看,有些轮毂电机是带刹车系统的,而有的电机是无刹车的。带刹车代表了由单电机往驱动系统的路线上发展的趋势,对集成度和完善度的提高,说明了产品应用的越发成熟。

集成度的提高,还体现在驱动器和电机的集成上。早期的产品驱动器是外置的,而现在的驱动器内置于电机内部的产品越来越多。

上图是Protean公司提供的80kw外转子轮毂电机,整个电机由8个子电机构成,每个子电机内置驱动模块。这样和外界电气接口大幅度简化。不但如此,这种电机是高冗余度电机,一两个子电机损坏不影响车辆安全运行。

为什么要选轮毂电机

每种轮毂电机都有各自的优缺点,电机的种类形式变多,是一种技术在蓬勃发展的印证,从这背后的必有一种驱动力。为什么这么多人会谈论轮毂电机呢?这和轮毂电机的优点密切相关。它的主要优点可以归纳为如下三点:

轮毂电机运行效率的提高,是因为省却了减速器、变速器、叉速器等机械传递结构,底盘的重量大幅度降低。同时避免了传动损失,系统效率提高。这样一正一负,使得续航里程能提高10%。

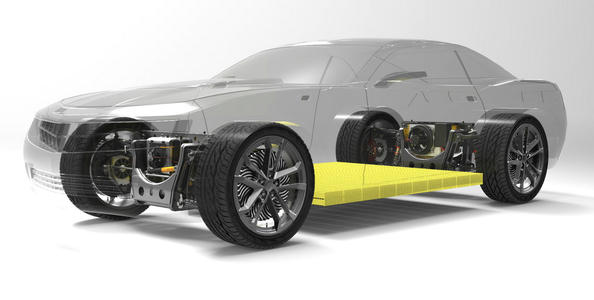

底盘的大幅度简化,轮毂电机使得四轮独立驱动成为可能,不必再设置:车桥、传动轴等机械部件,四轮在机械上完全解耦。这样使得NVH、动力学等困扰底盘的头疼问题大幅度简化。系统复杂度降低使得底盘的开发周期也会相应减少,从3年减少到1年,甚至更短。

汽车操纵将更加灵活,四轮独立驱动绝对是赛车发烧友的福音,各种高难度动作成为可能,四给轮子动力分配可以动态调整,可以大幅度提高不同路面下车辆稳定性和动力性。另一方面,四轮驱动可以实现原地转向,横向平移,对新手来说不用再担心停车问题了。

关键的瓶颈

尽管轮毂驱动的优点非常明显,但业内呈观望态度的仍然较多,这是因为轮毂电机存在一系列技术瓶颈。总的来说最核心的问题是四个:

其中整车厂最关注的簧下质量问题。所谓簧下质量,就是在减震弹簧下的质量。

簧下质量加大使轮胎的动载和车身的振动加速度均方根值都明显增加。这会引起电动汽车垂向振动幅度加大,影响轮胎接地特性,不利于车辆的动力学控制与行驶平顺性。(想象一下如果左侧一个轮胎抓地力突然减小,恰好右侧的轮胎抓地力又增大,车子会是怎么样的危险。)

在汽车界行驶平顺性常用簧载质量与非簧载质量的比值来评价,即m2/m1的值越大,其行驶平顺性往往越好。显然集中电机的簧下质量远小于轮毂电机。

除此之外,整车厂还关注轮毂电机的采购成本。相比集中驱动的电机,将一个电机分散成两个或者四个,无论如何成本都会提高。尽管由于运行效率的提高,全寿命运行成本会下降,但一次装备成本的大幅度提高始终是个门槛。

相比之下,由于结构紧凑引起的散热困难问题,由于过热和振动引起的磁钢退磁问题,电机厂商可以通过提高设计水平内部消化,问题相对简单。

目前的解决方案

只要有需求,问题就不是问题,肯定会逐步解决。对这四类问题,业内已经发展出了各种各样的解决方案,下面介绍几种。

簧下质量的解决方案

从电机角度簧下质量问题有两条解决路线。逻辑很简单,一条就是减小电机的重量,采用的利用轻量化材料和高功率密度技术。另外一条路线是将簧下质量转移到簧上。我重点关注后一条技术路线。

要实现簧下到簧上的重量转移,最直接的办法就是另外设置一个弹性支撑,将定子和转子的重量由弹性来支撑。已经出现橡胶衬套、弹簧阻尼、万向节结构三种方案。其工作的机理都一样,如下图所示,在原有的(k2c2)弹性阻尼系统之外另设了一路(k3、c3)弹性阻尼系统,形成了一个传递旁路。

橡胶垫支撑方案

弹簧阻尼支撑方案

万向节支撑方案

质量转移带来的效果是非常明显的,通过优化设计,可以降低接地力的波动,和车体的垂直加速度。部分频段性能甚至优于集中驱动的汽车,如下图所示:

电机散热的解决方案

如何更高效率的散热一直是电机设计的关键问题。对于轮毂电机则更加突出。一般为了降低成本,轮毂电机采用风冷较多。因此问题就细化为,如何提高风冷的散热能力。一般可分为优化现有冷却结构,和采用新型散热系统两种路线。

优化现有结构,一种方法就加大散热筋的面积,提高散热功率。

另外一种方法是优化散热筋的布置方向,将其方向调整到和风速同向,也能略微改善散热效果。

局部优化带来的效果有限,如果要在冷却功率上有质的改善,需要采用新型冷却系统。下面介绍一种热管冷却技术。

UQM的电机采用了一种热管冷却技术铜质热管轴向深入电机机壳,快速的把热量从定子导出到特殊设计的散热筋,此处通风情况良好。对于一款13.7kw的电机,在无强迫冷源的技术下,峰值散热功率为1.3kW。如果施加强迫冷源(风冷)峰值散热功率可以达3.7kw。

实践下来这种热管冷却技术,确实可以大幅度降低电机温度。在自然冷却的情况下,定子的温度降低到65℃,转子的温度降低到52℃。如果采用强迫风冷,温度还能进一步降低。

磁钢退磁的解决方案

轮毂电机一般是表贴式转子结构,磁钢直接面对气隙磁场,容易退磁。要改善这个问题,需要借鉴集中式电机的发展道路。就是由表贴式过渡为内插式转子结构,由单层结构,过渡为双层结构。磁钢埋入铁芯后,铁芯能起到对退磁磁场旁路的作用,不让永磁体直接面对退磁磁场。

下面是一台80kw的外转子轮毂电机,其磁极结构采用的是SPOKE结构,磁钢切向布置,抗退磁能力高于表贴式结构。

对于内转子结构,更容易实现内插式结构,下图是汉阳大学开发的35kw轮毂电机,采用U型磁极结构,抗退磁能力也较高。

电机成本的解决方案

轮毂电机的成本解决方案和集中式驱动电机方法类似。少稀土、无稀土、高速化都是可行的方向。有人已经在开发铁氧体盘式轮毂电机,能大幅度降低电机成本。(限于篇幅,不展开了。)

总结

轮毂电机是时下EV驱动技术的一个热点。我们能够明显感受到该技术的强烈需求空间,但也存在各类技术瓶颈,尚待突破。挑战和机遇并存,在这种复杂而纠结的态势下,有人在摩拳擦掌,有人在锦衣夜行,更多的人在观望。青山遮不住,毕竟东流去,任何一种技术都有其发展过程。在这过程中,我工作的意义是让更多的人看得更清楚,看得更明白。