新工艺使电池生产更加环保

从燃油汽车转向电动汽车是减少碳排放的一种方式,但制造为电动汽车提供动力的锂离子电池本身可能是一个耗能且污染严重的过程。现在,达尔豪西大学的研究人员已经开发出一种更便宜、更环保的制造工艺。

“制造锂离子阴极材料需要大量的能源和水,并产生废物。它对环境的影响最大,尤其是电池的二氧化碳排放量,”达尔豪西大学化学系和物理与大气科学系教授马克·奥布罗瓦克博士说。

“我们想看看是否有更环保、更可持续且更便宜的方法来制造这些材料。”

大多数电动汽车电池使用锂镍锰钴氧化物 (NMC),元素混合在阴极的晶体结构中。它们通常是通过将元素溶解在水中,然后使用元素聚集成固体时形成的晶体来制成的。

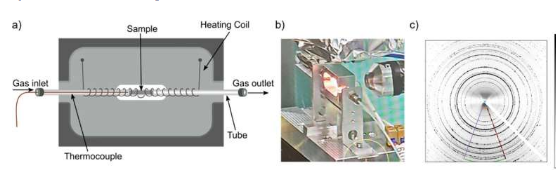

这一过程需要大量的水(然后必须对其进行处理以清洁)和能源,而能源是电池成本和碳足迹的主要来源。Obrovac 和他的团队利用萨斯喀彻温大学的加拿大光源 (CLS) 研究了他们是否可以使用全干法工艺来获得相同的结果,同时节省能源、水和金钱。

“我们想看看,如果你把干燥的材料用任何大型工厂里常见的简单工艺混合起来,然后加热,是否能得到同样的质量,”他说。“在什么条件下,你可以这样做,得到商业级材料,同时减少水和废物?”

由干材料制成的阴极有时不如在水中制成的阴极那么均匀,因此该团队尝试了多种方法,使用不同的氧化物和在不同温度和压力下的加热方式来确定最佳方法。

在进行这些不同的实验时,他们使用 CLS 的 Brockhouse 光束线观察炉内情况,以准确了解过程中发生的情况。“我们发现了有关如何改进工艺的重要信息,以便生产出更高级的 NMC 型阴极材料,”Obrovac 说。

目前市面上最高质量的阴极是由颗粒直径约为 5 微米的单晶制成的。通过仔细调整起始材料和炉子条件,Obrovac 团队能够使用全干工艺重现这些品质,使阴极材料可与当今市场上最好的阴极材料相媲美。

Obrovac 与位于新斯科舍省的电池公司 NOVONIX 合作,该公司在达特茅斯的中试工厂采用全干法工艺生产阴极材料。该工厂每年可生产 10 吨阴极材料,与传统(湿法)方法相比,该方法的资本成本估计可降低 30%,运营成本可降低 50%,能耗可降低 25%,同时不需要工艺用水,并且不会产生任何废物。

“这些数字非常大,这在很大程度上是这些电池材料生产的重大变革,”奥布罗瓦茨说。“这将导致电池整体成本降低,全球变暖足迹大幅减少。”

免责声明:本文由用户上传,与本网站立场无关。财经信息仅供读者参考,并不构成投资建议。投资者据此操作,风险自担。 如有侵权请联系删除!

-

截至2024年,大众探岳GTE的售价可能会因地区、配置和促销活动而有所不同。一般来说,2024款探岳GTE的价格可能...浏览全文>>

-

关于2025款途观L的价格信息,目前还没有官方发布。不过,根据以往的市场规律和车型更新周期,我们可以大致推测...浏览全文>>

-

根据您提供的信息,2024款广东东莞威然的最低售价为22 99万元起。关于具体的落地价,需要考虑以下因素:1 ...浏览全文>>

-

根据您的描述,生活家PHEV 2025款的最低售价为 63 98万元起。如果目前有促销活动或优惠政策,建议尽快咨询...浏览全文>>

-

奔腾T99作为一汽奔腾旗下的旗舰SUV车型,凭借其大气的外观设计、丰富的科技配置以及出色的性能表现,吸引了众...浏览全文>>

-

当然可以!以下是一个简单的试驾预约流程,帮助您轻松开启智蓝G5新能源的试驾之旅:1 确定需求- 车型选择...浏览全文>>

-

特斯拉的赛博越野旅行车(Cybertruck)自发布以来就引发了广泛关注。这款车型结合了皮卡的实用性、SUV的多功能...浏览全文>>

-

江淮悍途EV是一款纯电动皮卡,如果您想预约试驾,通常需要满足以下条件和准备以下信息:1 基本条件 - 年...浏览全文>>

-

截至我所掌握的信息,瑞驰新能源的ED75 2024款具体价格和配置可能会因地区、经销商以及政策补贴的不同而有所...浏览全文>>

-

在考虑购买上汽大众ID 4 X时,了解车辆的价格以及相关的购车费用是非常重要的。以下是一些关键信息和费用明...浏览全文>>

- 山东济南途观L新能源价格大公开,买车不花冤枉钱

- 东莞途岳最新价格2025款全分析,买车不踩坑

- 济南探岳GTE新车报价2024款,换代前的购车良机,不容错过

- 郑州ID.7 VIZZION多少钱 2024款落地价,配置升级,值不值得买?

- 郑州途锐新能源最新价格2024款,优惠购车,最低售价67.98万起

- 瑞虎7 PLUS新车报价2025款,买车前的全方位指南

- 广东东莞揽巡价格走势,市场优惠力度持续加大

- 轩逸新车报价2025款,买车前的全方位指南

- 飞凡R7新车报价2025款,换代前的购车良机,不容错过

- 试驾风光ix5,轻松搞定试驾

- 捷途山海L7预约试驾,从预约到试驾的完美旅程

- 试驾E福顺,从预约到试驾的完美旅程

- 长安星卡EV多少钱?选车指南与落地价全解析

- 凯翼E5 EV多少钱?如何挑选性价比高的车

- 标致408X预约试驾,快速操作,轻松体验驾驶乐趣

- 试驾星际牛魔王,新手必看的操作流程

- 岚图汽车岚图梦想家试驾预约,轻松几步,畅享豪华驾乘

- 影豹多少钱?全方位对比助你选车

- 豪运最新价格2023款,豪华配置超值价来袭

- 缤智多少钱 2025款落地价全解买车必看